Oberflächenveredelung

EDLES METALL

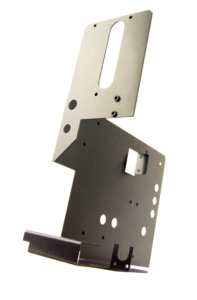

Gehäuse, Frontplatten, Chassis und alles, was sich aus Metallen wie Aluminium,

Edelstahl oder Stahl fertigen lässt, sind unsere Leidenschaft.

CNC-gesteuerte Nibbel-, Stanz-, Abkant- sowie weitere moderne Blechbearbeitungsmaschinen

bei HAUFE garantieren dabei eine gleichbleibend hohe Qualität und Prozess-Sicherheit.

OBERFLÄCHENVEREDELUNG

PROFESSIONELL OBERFLÄCHLICH

Wir bieten hochwertige Oberflächenveredelung, wie z.B. Pulverbeschichtung, Chromatierung, Vernickelung, Eloxierung und Lackierung.

Die Summe aller technischer Verfahren, die in der Produktion eines Teils angewendet werden um die Oberflächeneigenschaften zu verbessern, nennt man Oberflächenveredlung.

Die Oberflächeneigenschaften können funktionaler ( z. B. Verschleiß-, Korrosionsschutz …) als auch dekorativer (Farbe, Glanzgrad…) Natur sein. Auch eine Kombination aus beiden ist möglich.

Das einzelne Verfahren umfasst dabei mehrere Prozesse die nacheinander ablaufen, um die gewünschte Endeigenschaft zu erzielen.

Wichtige Verfahren

Aufbringen von Schichten (Überzügen)

1. Metallische Überzüge:

- Schmelzüberzüge (z. B. Feuerverzinken)

- Galvanische Überzüge (z. B. galvanisches Vergolden)

- PVD – Schichten (z. B. metallisierter Kunststoff)

2. Organische Überzüge

- Lackierung (z. Bsp. Pulverlackierung)

- Kunststoffbeschichtung (z. Bsp. Folien)

- KTL – Beschichtung

Entfernen von Schichten

- Beizen (z. Bsp. Salzsäurebeize)

Ziele

Zwei mögliche übergreifende Zielsetzungen gibt es, die sich jedoch auch überschneiden können:

1. Verbesserung der funktionalen Eigenschaften

- Korrosionsschutz (z. Bsp. Verzinken und Lackieren im Automobilbau)

- Verschleißschutz (z. Bsp. Hartstoffschichten wie TiN auf Metallbohrern)

- Verhinderung von Kontamination (z. Bsp. Beschichtung mit Nanopartikel oder

- Kunststoffbeschichten von Konservendosen)

2. Verbesserung der dekorativen Eigenschaften

- Erreichen hoher Glanzgrade (z. Bsp. Vergolden von Schmuck, Nanoversiegelungen)

- Erreichen bestimmter Farben (z. Bsp. Vergolden von Schmuck)

Gängige Oberflächen:

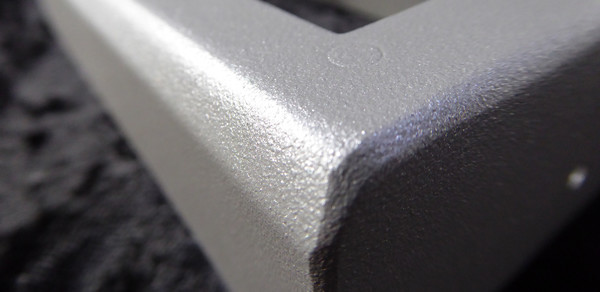

Das Pulverbeschichten

Pulverbeschichten oder die Pulverlackierung ist ein Beschichtungsverfahren, bei dem ein elektrisch leitfähiger Werkstoff mit Pulverlack beschichtet wird. Aus Oberflächenvorbehandlung (Aufbringen / Reinigen einer Konversionsschicht, Zwischentrocknung, elektrostatischer Beschichtungszone und Trockner besteht eine typische Beschichtungsanlage. Dabei werden die Werkstücke durch ein Fördersystem transportiert.

Im Jahr 2006 wurden weltweit etwa 1.000.000 Tonnen Pulverlack zur Beschichtung eingesetzt. In Europa beträgt der Anteil von Pulverlacken am gesamten Lackmarkt etwa 10 %. Es entfällt je ein Drittel auf Europa und Asien, das verbleibende Drittel verteilt sich zur Hälfte auf Nordamerika und den Rest der Welt.

Stahl, verzinkter Stahl und Aluminium sind typische Untergründe für die Pulverlackierung. Hauptanwendungsgebiet ist die allgemeine Metallbeschichtung mit 35 % Anteil, gefolgt von Haushaltsgeräten (weiße Ware zu 21 %), Möbellackierung ( 13 %), Fassadenbeschichtungen (20 %) und Automobillackierung (8 %). Automobile wie der Smart oder temperaturempfindliche Substrate wie MDF – Platten werden heutzutage pulverbeschichtet.

Typischerweise haben die erzeugten Pulverlackschichten Schichtdicken zwischen 60 und 120 µ. Die Schichtdicke kann aber auch, abhängig von Anwendung und Oberflächenausprägung ober- oder unterhalb des Bereichs liegen.

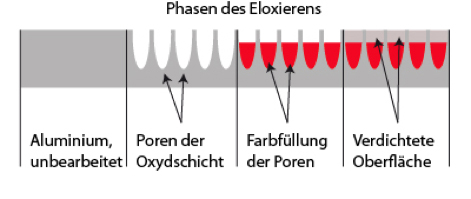

Eloxieren

Aluminium im Rohzustand reagiert an der Luft und bildet durch die Reaktion mit Sauerstoff oder durch witterungsbedingte Einflüsse eine unkontrollierbare, oft nicht gewollte unschöne Oxidschicht.

Um dies zu Verhindern besteht die Möglichkeit der kontrollierten Erzeugung einer Schutzschicht, das Eloxieren – Abkürzung für elektrolytische Oxidation von Aluminium.

Die Schutzschicht wird durch anodische Oxidation erreicht. Hierbei wird jedoch keine Schicht aufgetragen, sondern die oberste Aluminiumschicht des zu eloxierenden Teils wird umgewandelt und ein Oxid gebildet.

Diese dünne Oxidschicht kann je nach Kundenwunsch von 5 bis zu 25 µm (Mikrometer) entstehen.

Sie schützt ein Aluminiumteil solange vor Korrosion, wie keine Oberflächenverletzungen durch Kratzer o.ä. auf der Oberfläche vorhanden sind.

Je nach Kundenwunsch kann die Oberfläche

- nur schützend, technisch und funktionell

- oder zudem schön, dekorativ und individuell farblich angepasst erzeugt werden.

Galvanische Anwendungen

Wir unterscheiden zwischen

1. Dekorativer Galvanotechnik

Sie dient:

- vorwiegend der Verschönerung von Gegenständen

- muss für diesen Zweck gewisse technische Mindesteigenschaften besitzen

Anwendungen:

- die Kunststoffgalvanisierung

- die Verchromung von Stahlrohrmöbeln und Motorrädern

- die Vergoldung von Schmuck und Essbesteck

und

2. Funktioneller Galvanotechnik

Sie dient:

- dem Korrosionsschutz,

- dem Verschleißschutz

- der Katalyse

- der Verbesserung elektrischer Leitfähigkeit

- der Reduzierung von Friktionsschäden.

Anwendungen:

- Verzinkung von Schrauben

- Beschichtung von Maschinenteilen mit Hartchrom

- Herstellung von metallischen, meist nickel- oder platinhaltigen Katalysatoren für die chemische Industrie oder Brennstoffzellen

- Vergoldung und Versilberung von elektrischen Kontakten

- das Glätten von z.B. medizinischen Materialien und Werkstoffen

- elektrische Kontakte – sogenannte Pins – aus unterschiedlichen Kupferwerkstoffen werden zumeist galvanisch verzinnt. Um zu verhindern, dass Stoffe des Grundmaterials hindurchdiffundieren, wird vor der Verzinnung in der Regel eine Nickel- oder Kupfer-Sperrschicht aufgetragen.

- auch die Herstellung optischer Datenträger (CD/DVDs) in einem Presswerk basiert auf Galvanotechnik.

Lackieren

Lack ist ein flüssiger oder auch pulverförmiger Beschichtungsstoff, der dünn auf Gegenstände aufgetragen wird und durch chemische und physikalische Vorgänge (zum Beispiel Verdampfen des Lösungsmittels) zu einem durchgehenden, festen Film aufgebaut wird. Lacke bestehen in der Regel aus Bindemitteln, Füllstoffen, Pigmenten, Lösemitteln, Harzen und/oder Acrylaten und Additiven, wie Biozide (Topf-Konservierer).

Die drei Hauptaufgaben von Lacken sind:

- Schutz (schützende Wirkung, z.B. Schutzanstrich, Schutzlacke)

- Dekoration (optische Wirkung, z.B. ein bestimmter Farbeffekt) und

- Funktion (besondere Oberflächeneigenschaften, z.B. veränderte elektrische Leitfähigkeit).